金屬切削技術及刀具發展現狀與加工服務趨勢

金屬切削技術作為制造業的核心工藝之一,在近年來經歷了顯著的技術革新與產業升級。本文將從切削技術發展、刀具材料創新及加工服務趨勢三方面,系統分析當前金屬切削領域的整體現狀。

一、切削技術的智能化與高效化發展

現代金屬切削技術已從傳統機械化向數字化、智能化方向轉變。數控機床(CNC)的普及使得加工精度與效率大幅提升,五軸聯動、高速切削等先進技術廣泛應用。物聯網技術與大數據分析的引入,實現了切削過程的實時監控與自適應優化,顯著降低了加工誤差與設備停機時間。在難加工材料領域,激光輔助切削、超聲振動切削等復合加工技術的出現,有效解決了高溫合金、復合材料等材料的加工難題。

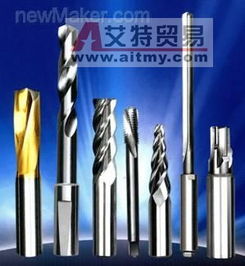

二、刀具材料的突破與涂層技術進步

刀具作為切削加工的關鍵執行部件,其材料與涂層技術直接影響加工質量與成本。當前,超硬刀具材料如立方氮化硼(CBN)與聚晶金剛石(PCD)已在高速精加工中占據主導地位。硬質合金刀具通過納米結構優化與梯度設計,兼顧了韌性與耐磨性。涂層技術上,多層復合涂層(如TiAlN+AlCrN)與納米結構涂層的應用,使刀具壽命提高了30%-50%。智能刀具內置傳感器可實時監測切削力與溫度,為工藝優化提供數據支持。

三、金屬切削加工服務的集成化與定制化趨勢

隨著制造業向服務型轉型,金屬切削加工服務已從單一加工向整體解決方案延伸。大型加工服務中心通過整合供應鏈,提供從工藝設計、刀具選型到售后維護的全流程服務。云制造平臺的興起使中小企業能夠共享高端加工資源,實現柔性生產。在航空航天、醫療器械等領域,定制化服務成為主流,加工企業需根據客戶材料特性與精度要求,動態調整切削參數與刀具方案。綠色制造理念也推動切削服務向環保方向發展,包括切削液回收利用與節能型加工工藝的應用。

金屬切削技術將與人工智能、數字孿生等技術深度結合,實現更高程度的自動化與智能化。刀具研發將聚焦于自適應材料與功能集成,而加工服務則更強調全生命周期管理能力。這一系列發展將共同推動制造業向高質量、低成本、可持續的方向邁進。

如若轉載,請注明出處:http://www.ypx8.cn/product/15.html

更新時間:2026-01-08 05:20:36