殼體類零件加工工藝及刀具應用

殼體類零件是汽車工業中常見的關鍵零部件,廣泛應用于發動機、變速器、制動系統等。其加工工藝主要涉及金屬切削加工服務,需要高精度、高效率的加工方法和專用刀具。以下將詳細介紹殼體類零件的加工工藝及所用刀具。

一、殼體類零件的加工工藝

- 粗加工階段:主要目的是快速去除多余材料,形成零件的基本輪廓。常用工藝包括銑削、鉆孔等。粗加工要求刀具具有高強度和耐磨性,以承受較大的切削力。

- 半精加工階段:在粗加工基礎上,進一步提高零件尺寸精度和表面質量。此階段通常采用銑削、鏜孔等工藝,確保零件形狀和位置公差符合設計要求。

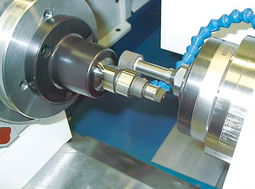

- 精加工階段:是殼體類零件加工的關鍵環節,旨在達到高精度和良好的表面粗糙度。常用工藝包括精銑、精鏜、鉸孔等。精加工要求刀具具有高精度和穩定性,以避免加工誤差。

- 特殊加工:對于復雜殼體零件,可能需要進行螺紋加工、倒角、去毛刺等后續處理。這些工藝通常使用專用刀具,如絲錐、倒角刀等。

二、殼體類零件加工所用刀具

- 銑刀:是殼體類零件加工中最常用的刀具之一,包括面銑刀、立銑刀、球頭銑刀等。面銑刀用于平面加工,立銑刀適用于輪廓和槽加工,球頭銑刀則用于曲面加工。選擇銑刀時需考慮材料硬度、加工效率等因素。

- 鉆頭:用于鉆孔加工,常見類型包括麻花鉆、中心鉆等。對于深孔或硬質材料,通常選用涂層鉆頭或硬質合金鉆頭,以提高刀具壽命和加工質量。

- 鏜刀:用于精加工孔的內表面,確保孔的尺寸精度和圓度。鏜刀可分為粗鏜刀和精鏜刀,精鏜刀通常具有可調式結構,以適應不同孔徑要求。

- 鉸刀:用于提高孔的尺寸精度和表面質量,適用于精加工階段。鉸刀的選擇取決于孔的材料和公差要求。

- 絲錐:用于加工內螺紋,是殼體類零件中常見的刀具。絲錐需根據螺紋規格和材料特性選擇,以避免斷裂或螺紋質量不佳。

三、金屬切削加工服務的應用

金屬切削加工服務在殼體類零件制造中扮演著重要角色。通過合理的工藝規劃和刀具選擇,可以顯著提高加工效率、降低生產成本,并確保零件質量。現代加工服務還廣泛采用數控機床(CNC),結合CAD/CAM技術,實現高精度、自動化的殼體零件生產。

殼體類零件的加工工藝和刀具選擇直接影響汽車零部件的性能與可靠性。隨著材料科學和刀具技術的發展,未來殼體類零件加工將更加高效、精準,為汽車工業的進步提供有力支持。

如若轉載,請注明出處:http://www.ypx8.cn/product/16.html

更新時間:2026-01-08 19:29:16