鑄鐵零件加工利器 專業面銑刀的多刃優勢與選型應用解析

在金屬加工領域,尤其是鑄鐵零件的銑削加工中,專業面銑刀的選擇與應用直接影響著加工效率、表面質量與生產成本。根據《金屬加工》2016年第22期關于金屬切削加工服務的專題論述,結合行業實踐,本文將深入探討為何針對鑄鐵零件,專業面銑刀通常需要配置多個切削刃,并闡述其背后的技術邏輯與選型要點。

一、 多切削刃設計的核心優勢:效率與經濟的統一

鑄鐵材料,特別是灰鑄鐵、球墨鑄鐵等,其加工特性表現為硬度較高、脆性大、導熱性差,且易產生崩碎狀切屑。針對這些特點,采用多切削刃的專業面銑刀具有顯著優勢:

- 提升加工效率:多個切削刃同時參與切削,在相同主軸轉速和每齒進給量下,能實現更大的總進給速度,顯著縮短單個零件的加工時間,尤其適合大平面銑削等工序。

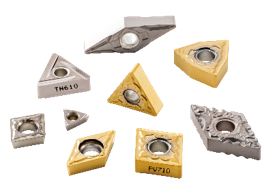

- 改善散熱與刀具壽命:多刃設計使得熱量和切削力得以分散到更多的刃口上,降低了單個刀片的切削負荷和溫升。配合針對鑄鐵優化的刀片材質(如涂層硬質合金、陶瓷或CBN),能有效抵抗鑄鐵中的硬質點磨損和熱沖擊,延長刀具整體使用壽命。

- 保證加工穩定性與表面質量:更多的切削刃參與切削,有助于提升銑削過程的平穩性,減少振動,從而獲得更優的平面度和表面粗糙度。這對于機床導軌面、箱體結合面等關鍵鑄鐵零件的加工至關重要。

- 降低單刃成本,優化經濟性:雖然多刃銑刀的初始投資可能較高,但因其刀片數量多,可轉位次數多,單次切削刃的成本得以攤薄。通過合理的刀片管理和轉位使用,能有效降低長期的刀具消耗成本。

二、 專業面銑刀選型與應用要點

并非簡單地選擇刃數最多的銑刀。根據《金屬加工》的行業見解,需結合具體加工條件進行精細化選型:

- 刃數選擇與機床功率/剛性匹配:刃數越多,所需機床主軸功率和剛性也越高。對于老舊或功率有限的機床,盲目選用密齒銑刀可能導致切削震顫、加工質量下降甚至損壞機床。粗加工可選用疏齒或中齒銑刀以保證排屑和容屑空間;精加工則可選用密齒銑刀以獲得高表面質量。

- 刀片槽型與材質:針對鑄鐵的斷續切削特性,應選擇韌性好、抗沖擊的刀片槽型,并采用前角為正或零度的設計以減少切削力。材質上,PVD涂層的硬質合金刀片(如KC系列)或金屬陶瓷刀片是常用選擇,對于高強度鑄鐵或高速精加工,CBN(立方氮化硼)刀片則能發揮卓越性能。

- 切削參數優化:多刃銑刀需配合合理的切削參數。通常采用較高的切削速度和中等偏小的每齒進給量,以實現高效且平穩的切削。充足的冷卻(特別是對于球墨鑄鐵等)或采用干式切削(利用鑄鐵自身石墨的潤滑性)也需根據工況確定。

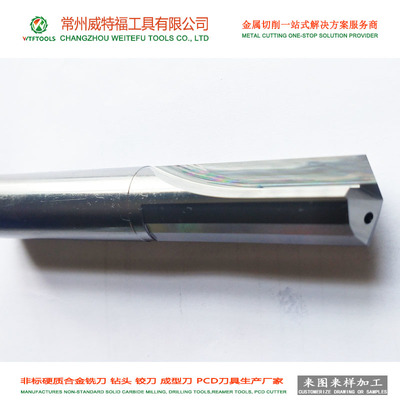

- 服務與解決方案:現代金屬切削加工服務不僅提供刀具產品,更包含完整的加工解決方案。優秀的供應商能根據客戶的鑄鐵零件圖紙、機床條件和產量要求,推薦最合適的銑刀型號、刃數配置、切削參數及換刀策略,從而實現生產效率與成本效益的最大化。

結論

在鑄鐵零件的面銑削加工中,采用具有多個切削刃的專業面銑刀,是兼顧高效率、高穩定性和良好經濟性的關鍵技術選擇。其價值已得到行業刊物《金屬加工》及廣大金屬切削服務商的實踐驗證。成功的應用關鍵在于深入理解鑄鐵材料特性、機床能力與刀具性能,并進行系統化的匹配與優化。隨著刀具技術的不斷進步,多刃面銑刀將繼續為鑄鐵加工領域帶來更卓越的效能提升。

如若轉載,請注明出處:http://www.ypx8.cn/product/50.html

更新時間:2026-01-06 18:11:45